Введение в углеволокно: что это такое?

Углеволокно — невероятно универсальный и прочный материал, который используется во многих областях, таких как авиация, автомобилестроение, спорт и даже строительство. Оно состоит в основном из углерода и является крайне легким и прочным, превосходящим сталь. Но что такое углеволокно и почему оно настолько революционное?

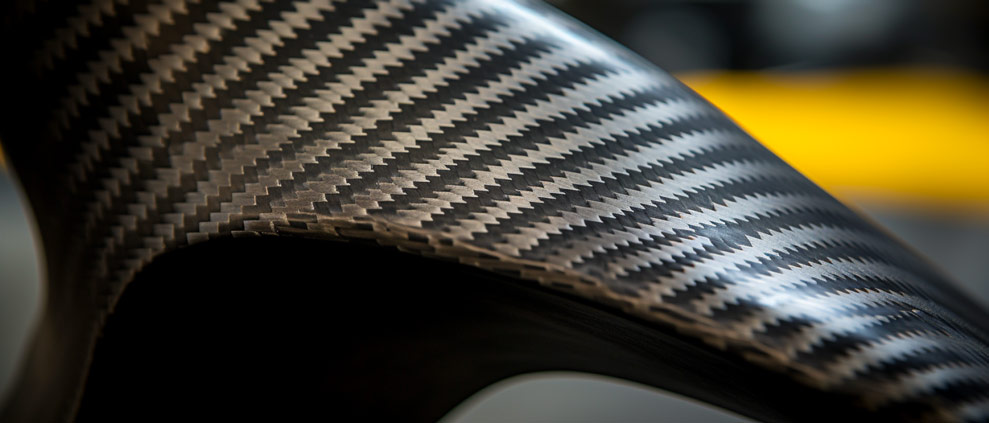

Углеволокно изготавливается из сверхтонких углеродных нитей, которые переплетаются вместе, чтобы создать прочный и долговечный материал. Эти нити состоят более чем из 90% углерода, что придает им уникальные свойства. Благодаря своему составу углеволокно одновременно легкое и прочное, что делает его идеальным выбором во многих областях, где легкость и прочность являются важными качествами.

Применения углеволокна широкие и разнообразные. Его можно найти в самолетах, гоночных автомобилях, теннисных ракетках, велосипедах, гольф-клубах, спортивном оборудовании, механических деталях и даже ювелирных изделиях. Его использование также распространяется на строительство, где оно применяется для укрепления конструкций и повышения их прочности.

Каковы преимущества углеволокна по сравнению с другими материалами? Во-первых, его легкость позволяет снизить общий вес конструкций, что может иметь значительное влияние на их производительность и энергопотребление. Во-вторых, его исключительная прочность обеспечивает превосходную долговечность и долговечность по сравнению с другими материалами. Кроме того, углеволокно также стойкое к коррозии, что делает его идеальным выбором в коррозионных средах.

Углеволокно в космосе

Чтобы дать вам представление о прочности углеволокна, представьте себе материал, который превосходит пластик по легкости и прочности сталь. Именно такое оно и есть. Углеволокно используется в авиационной промышленности уже десятилетиями благодаря своим уникальным свойствам. Оно используется для изготовления различных компонентов самолетов, таких как крылья, фюзеляжи и лопасти турбин.

Но это еще не все. Углеволокно также используется в спутниках и ракетах из-за своей легкости и прочности. Фактически, некоторые спутники состоят преимущественно из углеволокна, что позволяет им выдерживать экстремальные условия космоса при минимальном весе.

Вкратце, углеволокно — это революционный материал, который преобразил многие отрасли благодаря своей легкости, прочности и долговечности. В следующих статьях мы более подробно рассмотрим историю углеволокна, его производство и различные этапы производства. Следите за обновлениями, чтобы узнать больше об этом увлекательном материале!

История углеволокна: от начал до наших дней

Когда мы говорим о современных композитных материалах, углеволокно часто первое, что приходит на ум. Этот невероятно прочный и легкий материал широко используется во многих отраслях, от авиации до автомобилестроения и спорта и отдыха. Но откуда появилось углеволокно и как оно стало господствующим материалом в мире композитных материалов?

История углеволокна начинается в 1950-х годах, когда исследователи начали экспериментировать с углеродными материалами для создания легких и прочных конструкций. Было быстро обнаружено, что углеродные волокна обладают гораздо большей прочностью и жесткостью, чем другие традиционные материалы, такие как дерево или металл.

В следующие десятилетия углеволокно продолжало развиваться, благодаря значительным прогрессам в технологиях производства и применениях. В 1960-х годах углеволокно начали использовать для укрепления полимерных композитов, что привело к существенному увеличению прочности и долговечности композитных материалов.

Сегодня углеволокно используется в различных отраслях, от самолетов и гоночных автомобилей до теннисных ракеток и высококачественных велосипедов. Его уникальное сочетание легкости и прочности делает его идеальным выбором для применений, где каждый грамм имеет значение.

Первые применения углеволокна

Первоначальное использование углеволокна сосредоточилось на авиационных применениях. Легкая и прочная структура углеволокна сделала его идеальным материалом для структурных компонентов самолетов и ракет. Фактически, углеволокно обладает прочностью, превосходящей алюминий, при этом оно является гораздо легче.

С улучшением технологий производства и снижением стоимости углеволокно начало использоваться в других областях. В 1980-х годах оно появилось в автомобильной промышленности, где было применено для снижения веса гоночных машин и повышения их производительности. В настоящее время многие спортивные автомобили изготавливаются в значительной степени из углеволокна.

Углеволокно также используется в спорте и отдыхе. От теннисных ракеток до гольф-клубов и высококачественных велосипедов, оно дает спортсменам преимущество в производительности благодаря своей легкости и жесткости.

Углеволокно сегодня

Сегодня углеволокно стало неотъемлемым материалом во многих отраслях. Постоянные прогрессы в технологиях производства и поиска новых применений позволили еще больше расширить его использование.

Например, углеволокно используется в строительстве зданий для укрепления конструкций и повышения их стойкости к землетрясениям. Оно также используется в ветроэнергетике для изготовления легких и прочных лопастей турбин.

Все больше исследователей и инженеров исследуют возможности углеволокна, ища способы его использования в новых областях и расширения пределов его производительности. С непрерывными инновациями и растущим спросом, ясно, что углеволокно будет продолжать играть важную роль в будущем композитных материалов.

Первый этап производства углепластика: Что нужно для его производства

Первым этапом производства углепластика является приобретение необходимого основного материала. Основным материалом для этого обычно является акриловое волокно. Но почему именно акрил? Акрил является сырьем с идеальными химическими и физическими свойствами для производства углепластика.

Представьте, что вы хотите построить дом. Прежде чем начать строительство, вам понадобятся основные строительные материалы, такие как кирпичи, цемент и древесина. Аналогично для производства углепластика нам нужен крепкий и прочный основной материал, который затем будет превращен в углепластик.

Как только мы получим акриловые волокна, мы сможем перейти к следующему этапу производства углепластика. Но подождите, что делает акрил таким особенным? Ну, акрил обладает высокой прочностью на разрыв, что означает, что он может выдерживать большие нагрузки без поломки. Кроме того, акрил является очень легким материалом, что делает его идеальным для применения в областях, требующих легкости, таких как авиация или автомобильная промышленность.

Теперь, когда у нас есть основной материал, мы можем перейти к следующему этапу производства углепластика. Но прежде дайте мне задать вам вопрос: знаете ли вы, сколько акриловых волокон нужно, чтобы создать одно углепластиковое волокно? Ответ может вас удивить. На самом деле, для производства одного углепластикового волокна требуется около 5000 акриловых волокон. Это дает представление о тонкости и легкости углепластикового волокна!

После того, как мы получаем все необходимые акриловые волокна, мы можем перейти к следующему этапу производства углепластика. Но не волнуйтесь, я объясню это в следующей главе этой увлекательной статьи о углепластике.

Четвертый этап производства углепластика: Карбонизация

Карбонизация — ключевой этап в процессе производства углепластика. Здесь акриловые волокна превращаются в углепластик с его уникальными свойствами. Этот процесс заключается в нагреве волокон до высоких температур, что вызывает ряд химических реакций, удаляющих все элементы, кроме углерода.

Огонь во тьме

Представьте огонь во тьме, горящий с ослепительной яркостью. Примерно так происходит при карбонизации акриловых волокон. Волокна подвергаются воздействию температур до 3000 градусов по Цельсию, что вызывает интенсивную экзотермическую реакцию. Во время этого процесса все элементы, кроме углерода, сгорают, оставляя только чистые углеродные волокна.

Это превращение становится возможным благодаря особой химической структуре акрила, которая легко распадается при высоких температурах. Молекулы акрила разбиваются и переупорядочиваются в структуру углеродного листа, образуя прочное и прочное углепластиковое волокно.

Результат высоких температур

Карбонизация — это контролируемый процесс, требующий большой точности. Высокие температуры позволяют волокнам переформироваться в стабильную углеродную структуру, удаляя при этом примеси. Этот процесс может занимать несколько часов или даже дней, в зависимости от размера и толщины волокон.

После завершения карбонизации полученные углепластиковые волокна черные, легкие и крайне жесткие. Они обладают исключительной прочностью и низкой плотностью, что делает их идеальными материалами для многих промышленных и аэрокосмических приложений.

Карбонизация также является ключевым элементом индивидуализации сплетенных углепластиковых волокон. Изменяя параметры температуры и длительности карбонизации, можно получить различные механические и эстетические свойства для конечных углепластиковых волокон.

- Более высокие температуры могут давать более жесткие и прочные волокна.

- Более низкие температуры могут давать более гибкие и легкие волокна.

- Длительность карбонизации также может влиять на текстуру и внешний вид углепластиковых волокон.

Таким образом, карбонизация является важным этапом для получения желаемых свойств углепластиковых волокон. Она позволяет превратить акриловые волокна в чистые углепластиковые волокна, обеспечивая выдающиеся характеристики производительности и эстетики.

Третий этап производства углеродного волокна: термическая обработка

После процесса окисления акриловые волокна проходят ключевой этап, называемый термической обработкой. Этот этап является необходимым для превращения волокон в чистый, прочный и легкий углеродный материал.

Думайте о термической обработке как о интенсивном фитнес тренинге для акриловых волокон. Это похоже на то, как они ходят в спортзал и следуют строгой тренировочной программе для укрепления своей внутренней структуры. Во время термической обработки волокна нагреваются до очень высоких температур, достигающих 3000 градусов Цельсия в контролируемой среде.

Высокая температура вызывает химическую реакцию, которая удаляет все некарбоновые элементы из волокна, такие как кислород и азот. Этот процесс, известный как пиролиз, позволяет создавать чистые углеродные связи внутри волокон, что значительно улучшает их прочность и жесткость.

Термическая обработка — это тонкий процесс, который должен быть точно контролируемым, чтобы гарантировать качество углеродного волокна. После того, как волокна нагрелись до нужной температуры, они быстро охлаждаются для стабилизации своей структуры. Это быстрое охлаждение необходимо для предотвращения деформации или повреждения волокон.

Термическую обработку можно сравнить с выпечкой пирога. Вам нужно следовать точному рецепту и соблюдать время приготовления, чтобы получить идеально испеченный пирог. Аналогично, во время термической обработки углеродных волокон каждый шаг должен быть тщательно контролируемым, чтобы гарантировать высококачественные волокна.

После того, как волокна претерпели термическую обработку, они готовы для следующего этапа процесса производства — карбонизации. Этот последний этап превращает акриловые волокна в настоящие углеродные волокна.

Четвертый этап производства углеродного волокна: Карбонизация

После термической обработки акриловые волокна готовы быть превращенными в углеродное волокно. Этот ключевой этап называется карбонизацией.

Во время карбонизации волокна нагреваются до очень высоких температур в контролируемой среде, обычно без наличия кислорода. Это позволяет волокнам избавиться от содержащегося в них летучего углерода, делая их более прочными и менее склонными к горению или плавлению. Во время этого процесса атомная структура волокон переорганизуется, создавая чистую углеродную структуру.

Точный и чувствительный процесс

Карбонизация — это тонкий процесс, требующий точного контроля температуры, времени обработки и окружающей среды. Изменение этих параметров может оказать значительное влияние на конечные свойства углеродного волокна.

Необходимо поддерживать постоянную и высокую температуру во время карбонизации, обычно более 1000 градусов Цельсия. Это интенсивное нагревание удаляет примеси и летучие соединения из акриловых волокон, оставляя чистую углеродную структуру.

Время обработки также является критическим фактором в карбонизации. Длительное воздействие при высокой температуре может привести к ослаблению волокон, в то время как недостаточное время обработки может привести к оставлению примесей в углеродной структуре.

Углеродные волокна с выдающимися свойствами

После завершения процесса карбонизации углеродные волокна приобретают выдающиеся свойства, которые отличают их от других материалов. Они становятся чрезвычайно легкими, при этом необыкновенно прочными и жесткими.

Чистая углеродная структура придает волокнам исключительную прочность на растяжение, что делает их идеальными для использования в авиационной, автомобильной и спортивной промышленности. Их легкость также позволяет сократить вес конструкций, в которых они используются, что приводит к экономии топлива и улучшению общей производительности.

Таким образом, карбонизация является ключевым этапом в производстве углеродного волокна. Она превращает акриловые волокна в структуру из чистого углерода, придавая им выдающиеся свойства легкости, прочности и жесткости. Благодаря этому тщательному и точному процессу углеродное волокно стало незаменимым материалом во многих отраслях промышленности, открывая новые возможности в области проектирования и инноваций.

Последний этап производства углеродного волокна: обработка поверхности и разделение.

Последний неотъемлемый этап изготовления углеродного волокна — обработка поверхности и разделение волокон. После преобразования углеродных волокон они должны быть подготовлены для использования в различных приложениях.

Обработка поверхности является ключевым этапом для улучшения клейких свойств углеродных волокон. Она заключается в нанесении тонкого слоя материала на поверхность волокон, что обеспечивает лучшую адгезию при использовании в композитах. Могут использоваться различные покрытия, такие как специальные смолы или лаки, в зависимости от конечного применения волокон.

Этот этап обработки поверхности также позволяет защитить углеродные волокна от окружающих вредных воздействий, таких как влага, ультрафиолетовые лучи и агрессивные химические вещества. Добавление защитного слоя позволяет углеродным волокнам сохранять свою прочность и долговечность в экстремальных условиях, что делает их идеальными материалами для использования в авиации, автомобилестроении и других требовательных отраслях промышленности.

После обработки поверхности углеродных волокон их необходимо разделить на заданные размеры для каждого конкретного применения. Этот этап разделения может быть выполнен с использованием различных техник, таких как лазерная резка, водяная резка или резка пилой.

Разделение углеродных волокон должно быть точным и аккуратным, чтобы обеспечить точную форму и размеры каждого компонента. Для выполения этого процесса используются специализированные машины, которые обеспечивают высокую точность разрезания каждого волокна без повреждения структурных свойств углеродного волокна.

После разделения углеродных волокон они готовы к использованию в различных приложениях. Будь то изготовление легких автомобильных деталей, прочных авиационных компонентов или передового спортивного оборудования, углеродное волокно обладает выдающимися характеристиками.

В заключение, обработка поверхности и разделение углеродных волокон являются важными этапами в производстве этого революционного материала. Добавление защитного слоя и разделение волокон на заданные размеры позволяют получить материалы, готовые к использованию в различных высокоспециализированных приложениях.

Если вас интересует использование углеродного волокна в ваших проектах, мы приглашаем вас посетить наш интернет-магазин IC-Composite. Мы предлагаем широкий ассортимент изделий из плетеного углеродного волокна, созданных с любовью и профессионализмом. Ознакомьтесь с нашей коллекцией и вдохновитесь уникальной эстетикой и характеристиками углеродного волокна.

Так чего же вы ждете? Посетите наш интернет-магазин прямо сейчас и начните ваше путешествие в увлекательный мир углеродного волокна!